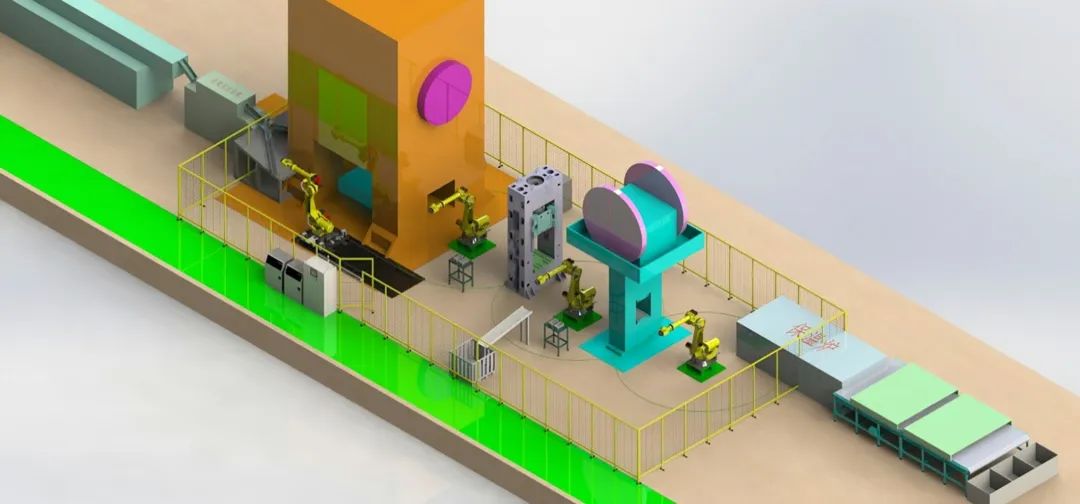

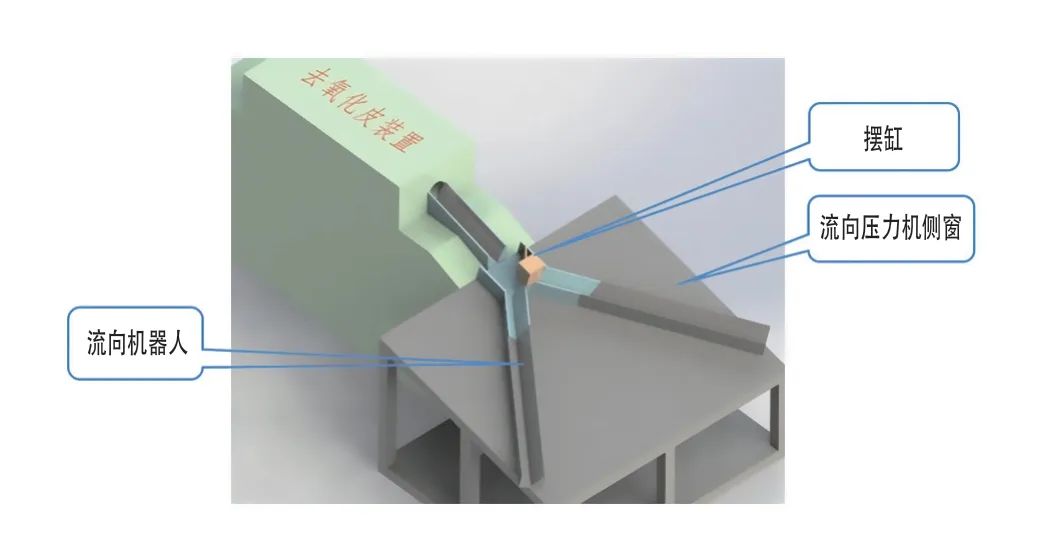

本文以连杆为研究对象,以降低工人劳动强度、提高生产效率为出发点,设计连杆锻造自动化系统。结合棒料分流滑道和机器人手爪进行空间坐标定位,实现机器人自动化上下料功能。 目前,在连杆生产线中,一般都采用人工方式,不仅劳动强度大而且危险性极高,易出现被连杆碰伤、砸伤和烫伤的情况。使用机器人代替人工实现自动化生产,不仅可以大大降低工人劳动强度,而且还能提高生产安全性。 通过在中频炉出料口增加棒料分流滑道,使工件毛坯能够准确的定位,利用机器人手爪抓取工件毛坯进行生产,从而实现连杆自动化生产。 连杆锻造自动化系统的组成 自动化系统由1 台4000t 锻压机、1 台400t 切边压力机、1 台400t 摩擦压力机、1 台中频炉与去氧化皮装置、1 套自动脱模剂配比站、4 台FANUC 的R-2000iC/165F 机器人、1 台喷雾机器人、1 套人员进出安全门、安全围栏、急停按钮以及电气控制系统集成等组成,布局图如图1 所示。 图1 总体布局图 工作流程 ⑴中频炉棒料加热。 ⑵棒料分流滑道定位。 ⑶R1机器人抓取定位棒料放入4000t锻压机锻造。 ⑷R2 从4000t 锻压机抓取精锻件放入400t 切边压力机切除飞边。 ⑸R3 喷雾机器人喷涂石墨润滑。 ⑹R4 从400t 切边压力机抓取切边件放入400t 摩擦压力机整形。 ⑺R5 从400t 摩擦压力机抓取整形件下料。 自动化与人工生产双模式 由于考虑到生产线兼顾人工生产的需要,棒料需要从主压机侧窗口流入压力机,本系统设计棒料分流滑道(图2),便于满足人工生产要求。 图2 分流滑道示意图 主要技术描述 系统中机器人R1 手爪的设计需要考虑工件的兼容性,将夹爪的手指块设计为上手指块与下手指块,夹取圆棒料时使用上手指块,当镦粗后工件直径变大,采用下手指块夹取(图3)。采用油缸驱动,夹持更稳定。 图3 手爪抓取棒料示意图 预锻和终锻,分别由R1 和R2(热模锻压力机侧窗位置)两台机器人实现。其中R1 机器人负责将棒料放置到预锻模上;R2 机器人负责将锻件由预锻模放置到终锻模上。终锻成形后,再由R2 从终锻模放置到切边压力机中。 生产线充分考虑了锻件定位、脱模、粘模等问题,以及生产的稳定性和连续性。同时,对设备可能出现的滑车、闷车等问题,应用安全技术防错,防范设备对机器人的伤害。 两台机器人均布置在压力机合适位置。不影响换模、修模,以及新产品试制。 喷吹脱模剂,由机器人实现。喷吹效果达到不粘模、脱模需要。满足不产生锻件磕碰伤、充不满等缺陷要求。 机器人工作区域进行安全隔离,防护栏高度2 米,在规范、方便的位置设置安全门。安全门与机器人联锁,确保在机器人停机后方可打开。 在安全围挡悬挂箱附近设置4 个产品检测平台窗口。检测平台放置在围挡内,台面规格均为600mm×400mm×15mm,材质Q235,采取角架方式固定到围挡上,坚固耐用。 自动脱模剂配比站 自动脱模剂配比站是生产线的一个重要设备,可实现自动配比、自动加热、自动搅拌、自动清洗等功能,保证工件成形饱满、不粘模。内桶由3mm不锈钢制成,直径1200mm,高1100mm,容积1000L,底部采用椭圆封头,无缝焊接。底部中央处设有50mm 排污阀,可以由触摸屏控制,自动排污。底部侧面留有20mm出液孔,连接隔膜泵。上沿向下100mm处安装流量计。骨架采用50mm×50mm×2mm不锈钢方管焊接而成,底部采用3mm不锈钢板托底,下设φ100mm福马轮,万向带锁紧。 设备外尺寸2000mm×1300mm×1800mm,采用1mm 不锈钢板折成。内桶上盖采用3mm 不锈钢板,并用50mm×50mm×2mm不锈钢方管作为支架,搅拌电机功率3kW,主轴采用φ60mm 不锈钢,搅拌叶轮采用5mm 不锈钢板焊接而成。减速比10:1,运用变频器控制搅拌速度。 加热系统,采用半导体加热,内壁为不锈钢材质,功率8kW,桶内加热采用不锈钢管间接加热。加热温度可调,桶内液温可调,传热采用350W 不锈钢泵头循环泵循环加热。 进水、进脱模剂采用智能全自动控制,管直径25mm,气动阀控制开关。原脱模剂出剂口25mm,用隔膜泵加压,根据设定自动控制进水量及进脱模剂量;若原脱模剂粘度较大且易干,避免损坏隔膜泵及管道,可向不锈钢内桶人工进料,通过液位计自动计量及自动计算进水量,也可以自行设定进水量。使用时按配比设定进入量,并且与搅拌站配套,当搅拌桶内缺液警示时,自动进水补充脱模剂,当到达上限位置时自动停止。该系统可根据脱模剂特性,柔性配置。 搅拌站自动清洗,在顶口处50mm设有多个喷头,进入手动模式就可以自动清洗,清洗时间自行设定。 蓄气罐100L,给隔膜泵与气动阀提供稳定气压。 自动脱模剂配比站与自动化控制系统通讯,具有存储不同品种产品配方功能,并能跟自动化机器人程序关联。 总控系统 整个电气控制系统采用三菱逻辑控制器(PLC)进行控制。该控制系统可以完成机器人与各外围设备的信息通讯,使整个工作站可以有序的进行生产。主控制柜采用三菱PLC,并配置CC-Link 通讯模块。电气控制系统和机器人控制柜之间通过CC-Link 进行通讯,进行机器人动作控制和数据传输。 操作站触屏独立安装于压力机的右前方,触屏距地面高度约1600mm。操作盘上装有主要操作选择开关、按钮、指示灯、触摸屏(12 英寸)等。触摸屏上具备连续生产中快速微调机械手抓取和摆放产品位置(X,Y,Z 三个方向平移和旋转)的功能,偏移值关联对应的件号程序。不停机微调,需要设极限位置。 中文触摸屏界面实时显示机器的运行状态、检测开关状态,计数器、计时器及其设定;计数器、设备运行时间统计和关键零部件维护保养提醒功能;设备故障点报警显示,可以引导操作及维修,提高生产效率。 本文以连杆为研究目标,阐述了整个系统组成和各组成部件的结构形式,实现了连杆锻造自动化系统的机器人搬运技术生产应用,不仅提高了劳动生产率,而且大大减轻了工人的劳动强度。